Manometry ze sprężystymi elementami pomiarowymi (takimi jak rurka Bourdona, membrana, puszka) stanowią dużą grupę przyrządów stosowanych w technice pomiarowej. Wykorzystywane są do pomiaru ciśnienia praktycznie we wszystkich gałęziach przemysłu. Takie szerokie i różnorodne posługiwanie się ciśnieniem w technice pociąga za sobą konieczność stosowania większej liczby rodzajów przyrządów do mierzenia ciśnienia o najrozmaitszej budowie, przeznaczeniu, dokładności i dużej rozpiętości mierzonych ciśnień. Granice ciśnień, z jakimi ma do czynienia współczesna technika pomiarów analogowych za pomocą manometrów, to ciśnienia rzędu od kilku mbar, szeroko stosowane w technice wentylacyjnej, do ciśnień kilku tysięcy bar (np. w przemyśle petrochemicznym).

Manometry z rurką Bourdona – różne konstrukcje

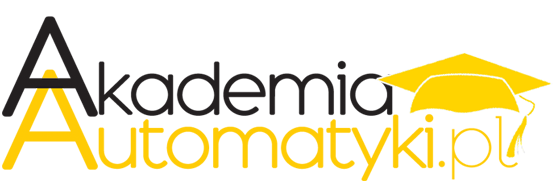

Elementem pomiarowym manometru z rurką Bourdona jest metalowa sprężysta rurka o odpowiednio ukształtowanym, spłaszczonym przekroju poprzecznym. Jeden koniec rurki (obsada) jest szczelnie połączony z króćcem, a drugi koniec (końcówka) jest uszczelniony i ruchomy. Do króćca jest przymocowana obudowa manometru zawierająca przekładnię mechaniczną zamieniającą ruch końcówki rurki na ruch obrotowy wskazówki. W obudowie jest zamocowana tarcza z podzielnią (skala), na której odczytuje się wskazania manometru. Element pomiarowy wygięty w kształcie litery C jest stosowany w manometrach do 60 bar, powyżej ma postać spiralną. Z reguły zakresy ciśnień, jakie mogą mierzyć manometry z rurką Bourdona to: 0 ÷ 0,6 bar do 0 ÷ 7000 bar przy klasie dokładności od 0,1 do 2,5%.

Manometry z rurką Bourdona – jaki wybrać ?

- media nieagresywne, niereagujące z miedzią, woda, powietrze i gazy niezanieczyszczone pyłem, temperatura

nieprzekraczająca 60°C (np. wodociągi, pneumatyka, instalacje grzewcze) – stosowane są manometry w wykonaniu standardowym z obudową z tworzywa; takie jak: Manometry standardowe z rurką Bourdona

nieprzekraczająca 60°C (np. wodociągi, pneumatyka, instalacje grzewcze) – stosowane są manometry w wykonaniu standardowym z obudową z tworzywa; takie jak: Manometry standardowe z rurką Bourdona

-

media zanieczyszczone, silnie agresywne, łatwo krystalizujące, bardzo gęste – stosujemy manometry z rurką Bourdona, w połączeniu z separatorami chemicznymi (membranowymi)

-

media agresywne (np. przemysł chemiczny, petrochemiczny, farmaceutyczny, przemysł tworzyw sztucznych, przemysł papierniczy, spożywczy, farmaceutyczny), a także w przypadku instalacji gdzie występują temperatury od 60°C do 200°C, a ograniczona ilość miejsca uniemożliwia zastosowanie rurki syfonowej obniżającej temperaturę – wybieramy manometry w obudowie ze stali nierdzewnej, takie jak przykładowo: Manometry przemysłowe z rurką Bourdona

-

drgania na instalacji (przy pompach, pojazdach samochodowych, przemyśle okrętowym) – stosujemy manometr z wypełnieniem:

-

glicerynowym z częściami pomiarowymi wykonanymi ze stopów miedzi dla mediów niereagujących z miedzią i jej stopami;

-

glicerynowym w całości ze stali nierdzewnej dla mediów agresywnych;

-

silikonowym w całości wykonanym ze stali nierdzewnej do temperatury powyżej 100°C;

-

-

bardzo wysokie ciśnienia, miejsca gdzie manometr będzie narażony na mechaniczne uszkodzenie, strefy zagrożone wybuchem – stosujemy manometr tzw. bezpieczny o zmodyfikowanej budowie, gdzie zastosowane zostały wzmocnione materiały.

-

precyzyjne pomiary np. w laboratoriach, w budynkach do szczelności gazu – stosujemy manometry wzorcowe o klasie dokładności 0,6; 0,25; 0,1

-

sygnalizacja przekroczenia danej wartości ciśnienia – stosujemy manometry ze stykami alarmowymi (tzw. manometry kontaktowe), w których elektryczne sygnały wyjściowe np. 4…20 mA umożliwiają przesył na duże odległości

Zobacz przykład manometrów z rurką Bourdona>>>>

Manometry membranowe

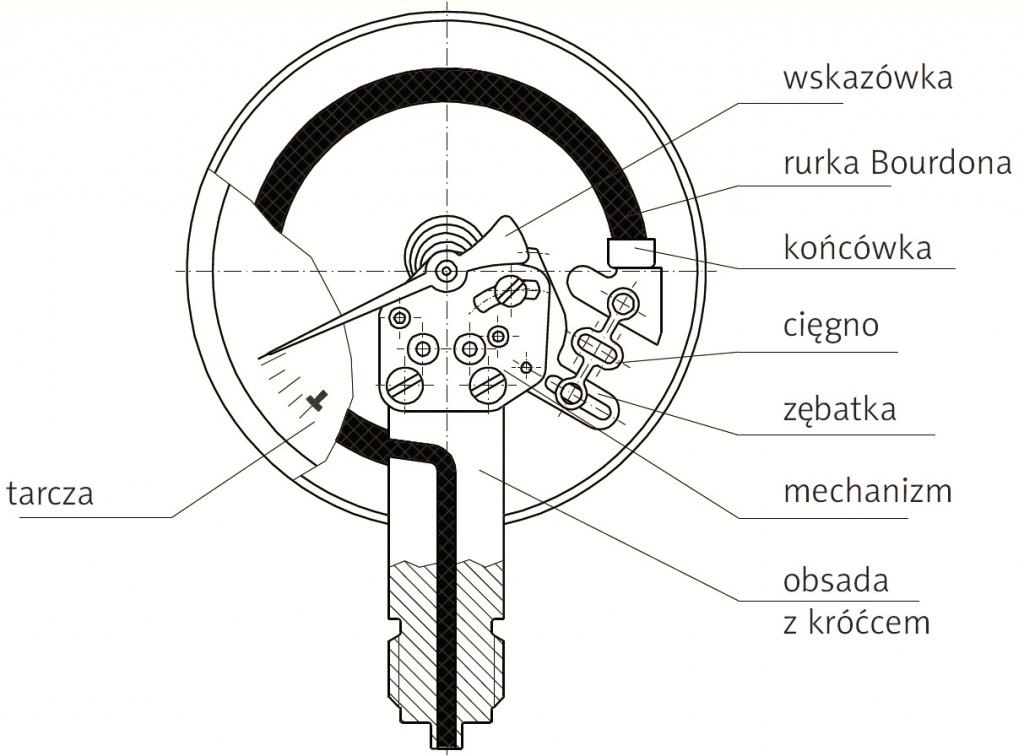

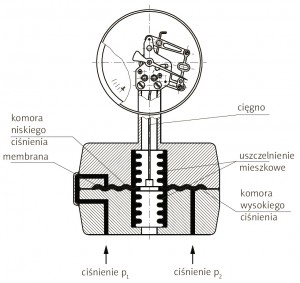

W manometrach z przeponą sprężystą (membranowych), elementem pomiarowym jest sprężysta, okrągła płytka, swą krawędzią zamocowana szczelnie w sztywnym, praktycznie nieodkształcalnym korpusie. Mierzone ciśnienie działa na jedną stronę przepony, wywołując ugięcie proporcjonalne do różnicy między ciśnieniem mierzonym i przeciwdziałającym mu ciśnieniem atmosferycznym. Siła równoważąca siłę parcia pochodzi od naprężeń sprężystych w materiale przepony. Elementem pomiarowym manometrów membranowych jest przepona zamocowana na korpusie złożonym z dwóch połączonych części. Dolna część korpusu tworzy komorę pomiarową zamkniętą przeponą. Nad przeponą panuje ciśnienie atmosferyczne.Ugięcie przepony przemieszcza cięgło uruchamiając przekładnię mechaniczną wskazówki.

W manometrach z przeponą sprężystą (membranowych), elementem pomiarowym jest sprężysta, okrągła płytka, swą krawędzią zamocowana szczelnie w sztywnym, praktycznie nieodkształcalnym korpusie. Mierzone ciśnienie działa na jedną stronę przepony, wywołując ugięcie proporcjonalne do różnicy między ciśnieniem mierzonym i przeciwdziałającym mu ciśnieniem atmosferycznym. Siła równoważąca siłę parcia pochodzi od naprężeń sprężystych w materiale przepony. Elementem pomiarowym manometrów membranowych jest przepona zamocowana na korpusie złożonym z dwóch połączonych części. Dolna część korpusu tworzy komorę pomiarową zamkniętą przeponą. Nad przeponą panuje ciśnienie atmosferyczne.Ugięcie przepony przemieszcza cięgło uruchamiając przekładnię mechaniczną wskazówki.

Przepony sprężyste wykonuje się ze stopów stali nierdzewnej. W przypadku pomiaru ciśnienia mediów silnie agresywnych, membrany powleka się specjalnymi materiałami, takimi jak: tantal, tytan, Hastelloy, PTFE itp. W przypadku pomiaru ciśnienia mediów łatwo krystalizujących lub odznaczających się wysoką lepkością, stosuje się manometry membranowe z przyłączem procesowym typu kołnierz otwarty. Manometry membranowe nadają się do pomiaru ciśnienia od 0 ÷ 16 mbar do 0 ÷ 40 bar. Klasy dokładności jakie mogą posiadać to najczęściej od 0,6 do 2,5 %.

Zobacz przykład manometrów membranowych>>>

Manometry puszkowe

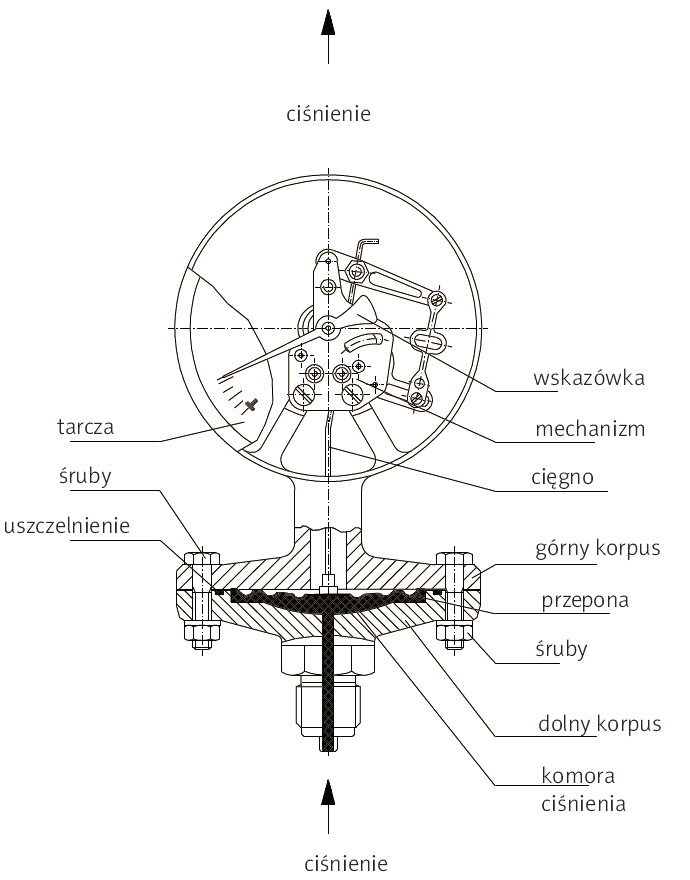

Manometry z komorą sprężystą charakteryzują się zbiornikiem pomiarowym, którego wszystkie lub wybrane powierzchnie odkształcają się sprężyście, przeciwstawiając sile parcia od mierzonego ciśnienia. Komorę pomiarową (kapsułę) tworzą dwie przepony sprężyste, odpowiednio przetłoczone i spojone ze sobą brzegami. Puszka taka ma ugięcia dwukrotnie większe niż pojedyncza przepona. W puszce występują odkształcenia, gdy ciśnienie mierzone jest doprowadzone do jej środka, a na zewnętrzne ścianki działa ciśnienie barometryczne. Metoda kapsułowa pozwala dokonywać pomiarów ciśnień o bardzo niskich wartościach od 0 ÷ 2,5 mbar do 0 ÷ 0,6 bar w klasach dokładności od 0,1 do 2,5%.

Manometry z komorą sprężystą charakteryzują się zbiornikiem pomiarowym, którego wszystkie lub wybrane powierzchnie odkształcają się sprężyście, przeciwstawiając sile parcia od mierzonego ciśnienia. Komorę pomiarową (kapsułę) tworzą dwie przepony sprężyste, odpowiednio przetłoczone i spojone ze sobą brzegami. Puszka taka ma ugięcia dwukrotnie większe niż pojedyncza przepona. W puszce występują odkształcenia, gdy ciśnienie mierzone jest doprowadzone do jej środka, a na zewnętrzne ścianki działa ciśnienie barometryczne. Metoda kapsułowa pozwala dokonywać pomiarów ciśnień o bardzo niskich wartościach od 0 ÷ 2,5 mbar do 0 ÷ 0,6 bar w klasach dokładności od 0,1 do 2,5%.

Manometry puszkowe przeznaczone są do pomiaru mediów gazowych, np. w hutnictwie, gazownictwie, energetyce, przy monitorowaniu filtrów, w technologii medycznej.

Zobacz przykład manometrów puszkowych>>>

Manometry różnicy ciśnień

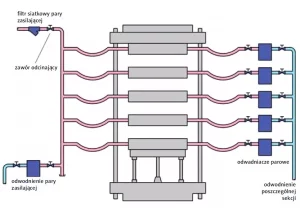

Za pomocą manometrów różnicowych jest wyznaczana i bezpośrednio wskazywana różnica pomiędzy dwoma ciśnieniami. Choć istnieje kilka odmian manometrów różnicowych, zasada pomiaru jednak pozostaje we wszystkich przyrządach taka sama. Oprócz rurek i przepon, w manometrach różnicowych mogą być stosowane jeszcze inne elementy sprężyste np. puszki przeponowe.

Za pomocą manometrów różnicowych jest wyznaczana i bezpośrednio wskazywana różnica pomiędzy dwoma ciśnieniami. Choć istnieje kilka odmian manometrów różnicowych, zasada pomiaru jednak pozostaje we wszystkich przyrządach taka sama. Oprócz rurek i przepon, w manometrach różnicowych mogą być stosowane jeszcze inne elementy sprężyste np. puszki przeponowe.

W manometrach różnicowych dwie uszczelnione komory są oddzielone od siebie poprzez element pomiarowy. Jeśli oba ciśnienia robocze są sobie równe wówczas nie zostanie wskazywana różnica ciśnień. Wskazanie ciśnienia różnicowego jest możliwe tylko wtedy, jeśli jedno z działających ciśnień jest wyższe lub niższe od drugiego. Przy wysokich ciśnieniach statycznych możliwy jest bezpośredni pomiar niskich ciśnień różnicowych. Manometry tego typu nadają się do pomiaru różnicy ciśnień od 0 ÷ 2,5 mbar do 0 ÷ 25 bar w klasach dokładności od 0,6 do 2,5 %.

W praktyce manometry różnicy ciśnień stosowane są między innymi na filtrach, zaworach, pompach, klimatyzacji lub wentylacji. W środowisku korozyjnym (przemysł chemiczny, petrochemiczny, energetyka) konieczne jest zastosowanie manometru różnicowego o konstrukcji ze stali nierdzewnej, odpowiednio skonstruowanej.

Zobacz przykład manometrów różnicy ciśnień>>>

Manometry cyfrowe

Wszystkie opisane wcześniej manometry to urządzenia analogowe, posiadające tarczę wskazującą wyniki pomiarów. Na rynku dostępne są także manometry cyfrowe wyposażone w wyświetlacze. Dzięki temu mamy możliwość zmiany jednostki pomiarowej (bar, mbar, kPa itp.) w zależności od aktualnego zastosowania. Manometry takie pozwalają nie tylko na odczyt wyników pomiarów w różnych jednostkach, ale również wyświetlenie wartości progowych (np. przy sprawdzaniu zaworów bezpieczeństwa) czy średniej z ostatnich pomiarów. Szczególnie użyteczną funkcją w tego typu manometrach jest możliwość rejestracji zmierzonych wyników w czasie. Wyniki takie można następnie przesłać do komputera i poddać dalszej analizie.

Przykład manometru cyfrowego>>>

Na rynku dostępne są także inne typy manometrów, jak choćby manometry wzorcowe czy termo-manometry. Ale to już temat na osobny artykuł. Te omawiane w artykule można szybko nabyć online: e-sklep

Autor: Ciśnienio-entuzjasta