Termowizyjny system punktów zapalnych na taśmociągach przy wykorzystaniu węgla i biomasy w procesie wytwarzania energii cieplnej jest skutecznym rozwiązaniem problemów eksploatacyjnych i związanych z nimi niebezpieczeństwem.

W polskich zakładach wytwarzanie energii elektrycznej oraz ciepła z biomasy odbywa się poprzez jej spalanie lub współspalanie z węglem. Mimo efektywności energetycznej współspalania biomasy, proces jej wykorzystania razem z tradycyjnie wykorzystywanymi węglem kamiennym lub brunatnym spotkał szereg problemów eksploatacyjnych oraz bezpieczeństwa. Jednym z nich, który związany jest z bezpieczeństwem pracy, jest wzrost zagrożenia wybuchem w układach nawęglania kotłowni.

Trochę historii

By zminimalizować koszty, głównym sposobem podawania biomasy we współspalaniu stał się transport wraz z węglem otwartymi galeriami nawęglania. Mieszanie dwóch różnych paliw o różnych właściwościach (wilgotność, temperatura zapłonu) spowodowało wzrost zagrożenia wybuchowego. Skutkiem takich praktyk w kilku polskich zakładach doszło do kilku poważnych wybuchów. Między innymi w styczniu 2010 roku w Elektrociepłowni Dolna Odra, w Elektrowni Turów w Bogatyni w lipcu 2012 roku, a we wrześniu w Elektrociepłowni Żerań w Warszawie. Prócz zniszczeń hali i przesypów nawęglania skutki były tragiczne – ofiary śmiertelne i ranni. W wyniku wydarzeń ustalono, iż istnieje realne, poważne zagrożenie podania tlącego się paliwa do układu nawęglania bloku.

Jak rozwiązać tak poważny problem?

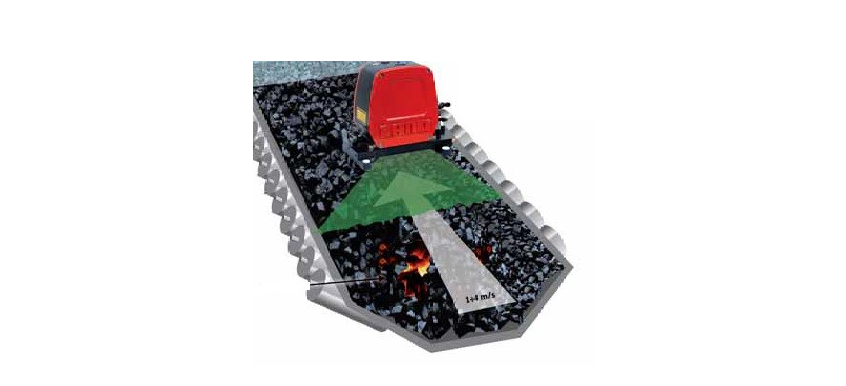

W celu poprawy bezpieczeństwa pracy układu nawęglania podjęto próby zastosowania układów bezkontaktowego pomiaru temperatury na przenośnikach węglowych. Monitoring i detekcja cząstek zapalnych transportowanych na przenośniku taśmowym wraz z węglem lub biomasą miał za zadanie zmniejszenie ryzyka wybuchu pyłu zawieszonego w zasobnikach przykotłowych oraz w galerii nawęglania, dzięki zmniejszeniu ryzyka transportu tlącego się paliwa. Wynik był pozytywny, zatem opracowano koncepcje układu pomiarowego opartego o bezkontaktowe termowizyjne układy skaningu temperatury paliwa.

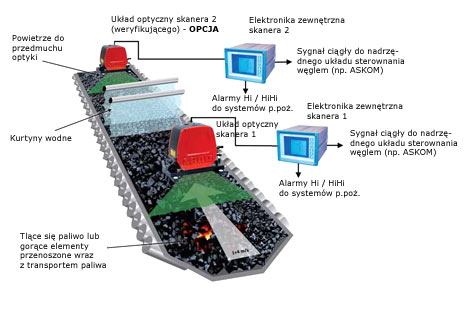

Największym wyzwaniem dla układu nawęglania kotłowni jest pomiar bezkontaktowy temperatury z maksymalną rozdzielczością (wykrywanie min. zarzewi) i szybkością (niwelującą prędkość przenośnika). Zastosowanie systemów termowizyjnych w oparciu o skanery temperatury LAND Hot Spot IR serii 6x Ex spełniają postawione wymagania. Głowica skanująca jest w stanie przeskanować 100000 punktów wielkości 1 cm2 w każdej sekundzie, ponadto pomiar jest wykonywany wzdłuż całej szerokości przenośnika. Podczas pomiaru niezwykle decydująca jest szybkość odpowiedzi na uśrednienie temperatury, stąd zastosowanie głowicy skanującej układ HotSpot IR Ex, której szybkość wynosi ≤10 µs. Ponadto, bezpośrednio w głowicach skanera wykorzystano funkcję obliczeniową tzw. „Peak Picker” wychwytującą maksymalne/szczytowe wartości temperatury z obszaru skanowania.

Układy skaningu LAND Hot Spot IR Ex nie wymagają stosowania komputera PC z software’em, który znacznie spowalnia czas odpowiedzi całego układu pomiarowego. Sygnał o przekroczeniu temperatury przetwarzany jest w zewnętrznej elektronice i przesyłany bezpośrednio do systemów nadrzędnych. Należy pamiętać, by układ pomiarowy zapewniał bezpieczeństwo, sam musi być bezpieczny. Głowice skanujące Hot Spot IR Ex uzyskały dopuszczenie do 20 strefy zagrożenia wybuchem pyłów (ATEX II 1D jednostki notyfikowanej).

Montaż głowicy

By zapewnić skanowanie całej szerokości przenośnika, głowicę należy zamontować 1 metr nad przenośnkiem. W przypadku montażu głowic skanujących w miejscach gdzie występują ujemne temperatury, zastosowano dodatkowe ogrzewania układu optycznego (zapobieganie rosieniu, szronieniu optyki). Układ optyczny jest zabezpieczony poprzez zastosowanie okna wziernikowego wykonanego z twardego i odpornego na zarysowania szkła szafirowego. Natomiast by zapewnić czystość w warunkach zapylenia zastosowano poziomo-ścinający nadmuch powietrza znajdujący się w zintegrowanej płycie montażowej, która również wchodzi w skład dopuszczenia ATEX.

W ostanich latach systemy termowizji LAND Hot Spot IR Ex zostały zainstalowane w zakładach czołowych wytwórców energii elektrycznej i cieplnej, takich jak: Grupa EDF w Polsce, Grupa Energetyczna PGE, Grupa TAURON, ArcelorMittal. Przyczyniliśmy się tym samym do poprawy bezpieczeństwa pracy w układach nawęglania elektrowni, jednocześnie mając na uwadze wymagania Głównego Inspektora Pracy w tym zakresie.