Kontrola zawartości wody w materiale podczas produkcji konieczna jest wszędzie tam, gdzie zmiana wilgotności materiału wpływa na dalsze przetwarzanie i podnosi koszty poprzez wydłużenie procesu suszenia czy dodatkowe zużycie energii. Woda w materiałach sypkich wpływa na ich zdolności do przechowywania oraz płynięcia podczas transportu, niejednokrotnie decyduje często o jakości gotowego produktu. Czym zatem mierzyć wilgotność biomasy, tytoniu, węgla, rudy cynku, żelaza, miedzi, papieru, tektury, kartonu, produktów spożywczych i innych materiałów sypkich ?

Na czym polega mikrofalowy pomiar wilgotności?

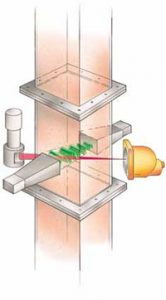

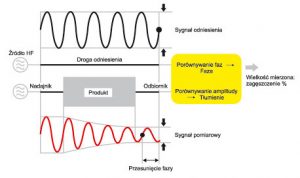

Jedną z powszechniej stosowanych metod pomiarowych materiałów sypkich jest pomiar mikrofalowy. Bezkontaktowy, stosowany do materiałów nieprzewodzących, wykorzystuje dwa zjawiska – przesunięcia fazowego nadawanego sygnału oraz tłumienia nadawanego sygnału. System pomiarowy w podstawowej wersji składa się z „mikrofalowej ścieżki pomiarowej” czyli z jednostki sterującej, anteny nadawczej i odbiorczej oraz przewodów łączących anteny z jednostką sterującą. Sygnał mikrofalowy emitowany przez antenę nadawczą przenika przez produkt i dociera do anteny odbiorczej. System montowany jest w taśmociągu lub zsypie grawitacyjnym.

Pomiar z wykorzystaniem wilgotnościomierza mikrofalowego posiada wiele zalet – zapewnia pomiar bezkontaktowy z wysoką dokładnością (nawet 0,2%), nie jest jednak metodą uniwersalną. Prócz wymagań dotyczących nieprzewodzącego materiału, dużym ograniczeniem jest również wymóg zachowania granulacji materiału maksymalnej wynoszącej 50mm.

Spowalnianie szybkich neutronów, czyli bezkontaktowy pomiar neutronowy

Neutronową metodę pomiaru wilgotności najczęściej stosuje się w pomiarze wilgotności koksu, piasku i rudy żelaza. Typowy układ pomiarowy składa się z jednostki sterującej, detektora wolnych neutronów wraz ze źródłem szybkich neutronów AmBe. Sonda aplikowana jest do rury wgłębnej zabudowanej w zbiorniku i otoczonej mierzonym produktem lub może to być sonda powierzchniowa do zabudowy na ścianie zbiornika. Dla dokładnego uzyskania wyniku pomiarowego jest ważne jest zapewnienie sondzie ze źródłem AmBe „kuli pomiarowej” czyli sfery z materiału o średnicy minimum 1m. Sonda i źródło to środek strefy.

Należy pamiętać, że elementem zakłócającym pomiar mogą być materiały zawierające w swojej wewnętrznej strukturze atomy wodoru. Ważne by jedynym materiałem, który zawiera wodór była woda – jest odpowiedzialna za wilgotność materiału. Skutecznym jest zatem pomiar wilgotności materiałów nie zawierających atomów wodoru.

Zarówno mikrofale jak i neutrony wykorzystywane do pomiarów bezkontaktowych swoje zastosowanie znajdują w trudnych warunkach ciężkiego przemysłu, hutnictwa, energetyki, przemysłu chemicznego. Jednak wachlarz ich zastosowań jest mocno ograniczony, metody te wykorzystują bowiem źródła izotopowe. Bardziej ekonomiczną i dostępną do stosowania jest metoda kontaktowa wykorzystująca czujniki pojemnościowe.

Metoda bezkontaktowa – podczerwień

Jeszcze jedną bezkontaktową metodą pomiaru wilgotności materiałów sypkich i masowych jest stosowanie urządzeń NIR pracujących na falach podczerwieni. Takie bezkontaktowe mierniki wilgotności NIR działają w oparciu o analizę pochłaniania przez produkty sypkie określonych częstotliwości fal z zakresu podczerwieni (długość fal od 1.000 nm do 2.500 nm). Mierniki wilgotności NIR przeznaczone są między innymi do bezkontaktowego pomiaru wilgotności biomasy, tytoniu, węgla, rudy cynku, żelaza, miedzi, papieru, tektury, kartonu, produktów spożywczych, granulatów tworzyw sztucznych.

Pomiar kontaktowy – na co zwrócić uwagę?

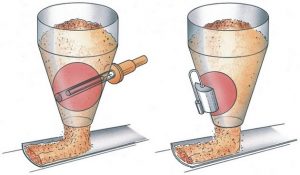

Pomiar kontaktowymi czujnikami pojemnościowymi odbywa się w ruchu w czasie rzeczywistym. Materiał przesuwa się po czujniku lub odwrotnie. Sygnał pomiarowy jest dostępny natychmiast, nawet gdy materiał transportowany jest z bardzo dużą szybkością. W zależności od rodzaju materiału i jego właściwości, głębokość pomiaru kształtuje się od około 100 mm do 150 mm w głąb materiału. Czujniki są bardzo wytrzymałe – wykonane z wysokiej jakości stali i ceramiki, dzięki czemu zastosowanie znajdują w najtrudniejszych miejscach pomiarowych. Wykazują odporność na uderzenia wodne oraz silne wibracje, pomiar jest niewrażliwy na zmiany barwy czy pH materiału, zawarte w nim minerały lub też zawartość soli. Ponadto, czujniki są bardzo proste i bezproblemowe w obsłudze. Pomiar metodą kontaktową zapewnia jednocześnie wysoką jakość produktu finalnego, oszczędności płynące z optymalizacji procesu suszenia oraz zmniejszania zużycia wody.

Należy również pamiętać, że bardzo ważnym zagadnieniem dotyczącym czujników kontaktowych jest sposób i miejsce montażu. Ich prawidłowe umiejscowienie daje niemalże gwarancję bezproblemowej pracy. Nawet najlepsze urządzenie będzie bezużyteczne, jeśli zostanie zainstalowane w niewłaściwym miejscu.

Mimo licznych zalet stosowania czujników pojemnościowych wspomnieć także o ich ograniczeniach:

• zakres temperatury 4-100st.C (brak pomiaru gdy w mierzonym materiale znajdują się kryształki lodu),

• maksymalna granulacja materiału do 8 mm,

• materiał nie może wykazywać tendencji do oklejania czujnika,

• warstwa nasypowa materiału na taśmociągu to minimum 5 cm (lub możliwość zastosowania kryzy spiętrzającej).

Podsumowując, dobór odpowiedniej metody pomiarowej materiałów sypkich nie jest prostą kwestią. Każda z nich, w określeniu wilgotności, wykorzystuje bowiem inne zjawiska fizyczne, różnią się sposobem montażu czy złożonością układu. Oczywiście dokonując doboru zawsze najlepiej poprosic o pomoc specjalistów w tej dziedzinie, którzy mają doswiadczenie z pomiarem wilgotności różnych produktów na różnych aplikacjach.

Więcej o pomiarowych metodach wilgotności materiałów sypkich, można znaleźć na łamach kwartalnika Pod Kontrolą:

https://www.podkontrola.pl/akademia-automatyki-pomiar-wilgotnosci-materialow-sypkich-3-rozne-metody/