Za sprawą przyjętej polityki, zwiększającej udział energii ze źródeł odnawialnych, rynek peletu, rozwija się dynamicznie od kilku lat w całej Unii Europejskiej. Również w Polsce obserwujemy wzrost zapotrzebowania na pelet. Z roku na rok zwiększa się także ilość producentów tego paliwa. Pelet drzewny jest bardzo czystym paliwem, nie zatruwa środowiska naturalnego, a do jego produkcji wykorzystywane są trociny i zrębki drzewne. Dzięki nowoczesnym rozwiązaniom technologicznym i kontroli, produkcja peletu nie jest uciążliwa dla środowiska naturalnego. W dobie rosnącej świadomości dbałości o środowisko oraz ograniczania emisji CO2, te czynniki nabierają coraz większego znaczenia.

Po co mierzyć wilgotność peletu?

Proces produkcji peletu odbywa się poprzez wtłaczanie suchych trocin lub zrębków drzewnych pod dużym ciśnieniem do dyszy formującej. Aby optymalnie prasować (wytłaczać) pelet, surowiec musi zawierać odpowiednią wilgotność, którą osiąga się poprzez suszenie lub kondycjonowanie (nawilżanie) surowego produktu. Pelet o wysokich parametrach opałowych powinien posiadać jednorodną gęstość oraz wilgotność na poziomie nieprzekraczającym 10 %.

Tradycyjne metody pomiarowe wilgotności polegają na okresowych pomiarach na wagosuszarce przez operatora. Pomiary te jednak nie dają informacji na temat parametrów całości partii. Dodatkową wadą tego typu metod, jest czas potrzebny na otrzymanie wyników pomiarowych. Wyklucza on szybką reakcję na ewentualne błędne ustawienia parametrów linii i zwiększa możliwość powstania strat. Czym zatem odpowiednio mierzyć wilgotność peletu?

System wilgotności DMMS – optymalne rozwiązanie pomiaru wilgotności peletu

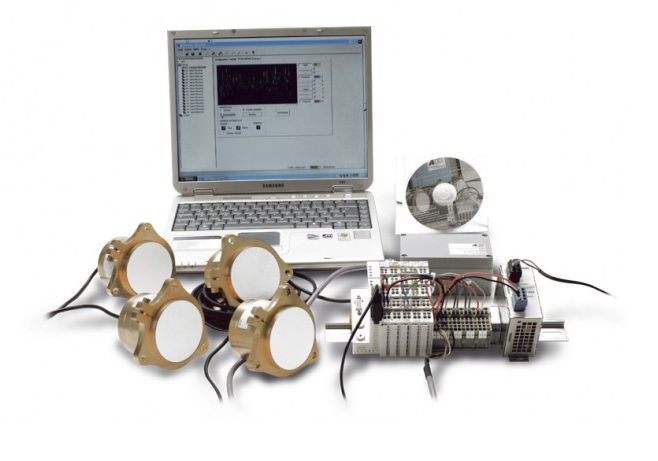

Pomiar wilgotności w czasie rzeczywistym, szybką i dokładną kontrolę procesu suszenia do optymalnej wartości, umożliwiają czujniki kontaktowe ACO. Dzięki systemowi wilgotności DMMS, uzyskujemy stały, dokładny i stabilny pomiar wilgotności w czasie rzeczywistym. Kontaktowy czujnik pojemnościowy DMMS firmy ACO mierzy i określa w czasie rzeczywistym zawartość wody (wilgoci) w produkcie, na podstawie różnicy stałej dielektrycznej odpowiednio dla produktu i wody.

Dokładność jaką średnio uzyskujemy stosując kontaktowe czujniki wilgotności DMMS w realizacjach produkcji peletu to ±0,5%. Należy pamiętać, że duży wpływ na finalny rezultat otrzymywanej dokładności pomiaru, ma odpowiedni wybór miejsca usytuowania czujnika w procesie. Równie ważne jest rzetelnie przeprowadzona kalibracja (z wykorzystaniem wagosuszarki). Otrzymane wyniki charakteryzują się bardzo dużą stabilnością i korelacją ze standardowymi, laboratoryjnymi metodami kontrolnymi. Zebrane dane mogą służyć automatyzacji i optymalizacji pracy suszarni, między innymi dozowaniu wody, optymalnego ustawienia czasu suszenia, czy sterowaniu pracą palników. W porównaniu z innymi metodami pomiaru wilgotności, czujniki wilgotności firmy ACO charakteryzują się na najlepszym współczynnikiem otrzymywanej dokładności do ceny.

Podsumowując, pomiar wilgotności peletu w czasie rzeczywistym zapewnia zwiększenie efektywności sterowania procesem, pożądaną powtarzalność i jakość produktu, obniżenie kosztów produkcji i zmniejszenie ilości odpadów. To w konsekwencji optymalizuje wydajność produkcji peletu, przy krótkim czasie zwrotu z inwestycji.

Więcej szczegółów o pomiarze wilgotności podczas produkcji peletu, znaleźć można w naszym kwartalniku Pod kontrolą:

https://www.podkontrola.pl/ciagly-pomiar-wilgotnosci-w-produkcji-peletu/